集成电路产业通常被分为芯片设计、芯片制造和分装测试三大领域。集成电路封装测试,分为封装和测试,封装可细分为设计、基板、封装,测试又可细分为设备、向量和测试。集成电路又被俗称为半导体芯片,大家也习惯称之为半导体芯片封装测试。

集成电路封装测试,与芯片设计和芯片制造一样,对生产环境有严格的要求,都需要在洁净环境中进行。本文以某集成电路封装测试企业为例,谈谈该类企业的净化洁净车间的建设。本项目甲方为东莞从事集成电路封装与测试、提供封装技术解决方案的国家级高新技术企业,上交所上市企业。项目为一期工艺配套及二次装修工程设计、施工项目,建筑面积64062㎡,建筑高度34.60米,高层工业建筑,生产类别为丙类。

半导体芯片封装测试净化车间设计、施工依据

《全国民用建筑工程设计技术措施》(暖通空调 动力)2009版

《采暖通风与空气调节设计措施》GB50019-2015

《民用建筑供暖通风与空气调节设计规范》GB50736-2012

《建筑设计防火规范》GB50016-2014 (2018版)

《洁净厂房设计规范》GB50073-2013

《通风与空调工程施工质量验收规范》GB50243-2016

《通风与空调施工规范》GB50738-2011

《全国民用建筑工程设计技术规范》(暖通空调 动力)2009版

国家现行标准规范

业主提供的设计条件及要求

室外空气计算参数(参考东莞)

夏季空调干球湿度33.7℃,冬季空调干球湿度6.0℃;夏季空调湿球温度27.5℃,冬季室外计算相对湿度72%;夏季干球湿度31.2℃,冬季通风干球湿度14.9℃;大气压力—夏季1002.4hpa,冬季1016.6hpa。

室内空气计算参数

万级区域:温度20—26℃,湿度40—60%,新风量40m³/h.人,噪声≤60;

十万级区域:温度20—26℃,湿度40—60%,新风量40m³/h.人,噪声≤60;

普通区域:温度≤26℃,湿度不要求,新风量40m³/h.人,噪声≤65。

半导体芯片封装测试净化车间设计内容

工艺性洁净空调,舒适性空调系统设计;工艺排风系统(一般排风机排热风)和空调通风系统设计。

半导体芯片封装测试净化空调系统

1. 十万级及万级洁净区域采用AHU空调净化方式,其室内温度由AHU控制,湿度由新风AHU组控制,其系统构成及控制原理不详细阐述,各净化房间所示净化等级的测定为静态;

2. 参观通道无净化级别要求,采用散流器送风空调方式,办公室、办公区域采用风机盘管空调方式满足一般舒适性空调要求。

通风系统

工艺通风系统主要为工艺设备本体通风,及工艺过程阐述废气通风系统。本次涉及到的气体主要有一般热废气。一般废气排放气筒,工艺过程排出的热废气经一般排风管道收集,由设置于吊顶内的排风机排放,二楼净化车间内天棚吊顶内设置氢气强排风与氢气浓度检测系统联动排风,防爆风机安装于吊顶内。

防排烟系统

1. 当发生火灾时,经消防中心确认后,开启相应区域的排烟风机及排烟风机入口处排烟防火阀启动排烟,同事关闭相应区域空调系统及排风系统;

2. 当火灾发生时,经消防中心确认后,由消防值班室先打开对应排烟区内的排烟阀及板式排烟风口、总管上的排烟阀,并且工艺排风系统的风机停止运行,当新风管上70℃防火阀自动熔断关闭或接受消防中心信号关闭时,关闭连锁的新风机组,或经消防中心确认后,关闭连锁的系统,补风的新风组合风柜接入消防电源;

3. 通风空调系统送回风总管出机房处,垂直风管与每层水平风管交接处的水平支管,均装有防火阀或防火调节阀,其易熔坏作用温度70℃;

4. 排烟风机的吸入口装防火阀,当排烟温度达70℃时,防火阀自动关闭,并连锁控制风机停止运行;

5. 所有排烟风机或排风兼排烟风机,均选用高温排烟型风机;

6. 防排烟系统的所有排烟风机、加压送风机、电控加压送风口及排烟口的开启与关闭除在消防控制中心操作外,也可就地操作,并均有信号传递到消防控制中心;

7. 其他需要排烟的房间均能利用可开启外窗自然排烟,有效开窗面积不小于房间面积的2%;

8. 对面积超过300㎡,且经常有人停留或可燃物较多的地上无窗房间或设定的房间设机械排烟系统;

9. 对无直接自然通风,且长度超过20米的内走道或虽有直接自然通风,但长度超过60米的内走道设机械排烟系统。

风管系统

1. 一般排风及热排风风管均采用镀锌钢板制作,风管厚度按高压系执行;

2. 风管支托架间距应符合下列规定:水平安装---不保温风管直径或者大边小于400毫米,间距不超过4米,大于或等于400毫米者,间距不超过3米,所有保温风管间距不得大于3米;垂直安装---不保温风管间距不超过4米,保温风管,间距不超过3.5米。

3. 风管支吊架不得设置在风口,阀门及检查门处,吊架不得直接吊在法兰上,对于重量超过10kg的构件一级防火阀等应单独设支吊架,支吊架要求应除锈后刷防锈漆两遍及调和漆一遍,颜色另定;

4. 风口均为铝合金喷塑风口,电动调节阀,多页调节阀,均采用镀锌钢制风阀;

5. 矩形风管边大于800㎜,保温风管大于630㎜均应采用加固措施,加固方法可根据需要采用愣筋、立筋、角钢、扁钢、加固筋及管内支架灯;

6. 风管穿越防火墙、楼板、竖井壁所装得防火阀、楼板或竖井壁表面不大于200㎜;

7. 在风管穿越防火墙或楼板时,应预埋管或防护套管,防护套管厚不应小于1.6㎜,风管和防护套管之间需用玻璃棉毡等不燃柔性材料封堵;

8. 穿越不同防火分区时,按气流方向加压,补风风管上游段及排烟风管的下游段,防火阀与防火墙、竖井壁及楼板之间的风管需作如下加强处理,用厚30㎜玻璃纤维棉毡做隔热层;

9. 排烟、加压送风、补风及排烟兼排风系统的柔性接头,采用A级不燃硅树脂材料制造,内带不锈钢丝增强,要求链接要密封、结实,柔性接头长度一般为150—200㎜,设于变形缝的柔性接头其长度比宽形缝宽度厂150㎜,在柔性接头两边采用73㎜宽镀锌钢板锁边,在接头处禁止变径;

10. 设置在高低压配电房的金属风管应采取防静电措施,在金属风道上焊接导线连接至房间内等电位联结端子;

11. 根据调试要求,在主管和主支管的适当处配置测定孔;

12. 风管严禁使用黑铁螺栓,应使用镀锌螺栓或者不锈钢螺栓;

13. 空调及一般通风风管法兰垫片采用闭孔海绵橡胶板,排烟系统风管法兰垫片采用耐高温的石棉橡胶板,酸、碱、有机排风系统风管法兰垫片要求采用相应的防腐蚀材料制作,风管与风机连接柔性软管可采用耐火人造革,要求不燃;

14. 空调系统风管保温材料采用难燃PEF B1级保温板,保温厚度为30㎜;

15. 室外明装风管及工艺排风管必须制作相应的保温和外包0.5铝皮保护层;

16. 设备安装时设置减振措施,吊装设备采用减振的弹簧支架,空调机组风机等均设置橡胶隔震或采用减震合座;

17. 空调系统及静压箱内所有钢制阀门的活动部件、固定件、拉杆及支吊架等应做镀锌处理,其他区域支吊架可采用镀锌处理或防腐处理;

水管系统

1. 水管管材,管径DN200—DN350的采用无缝焊钢管,管径<DN200的采用镀锌钢板,管径在DN65—DN125阀门采用手柄对夹式蝶阀,大于DN125采用涡轮螺杆蝶阀,小于DN65采用铜闸阀,管径小于DN50管道采用丝扣连接,管径大于DN50管道采用焊接,冷凝水用PVC塑料管,冷凝水管保温厚度为19㎜;

2. 冷冻水,冷凝水管道保温材料均采用难燃B1级PEF保温管壳。

设备安装

1. 通风与空调设备应由装箱清单、设备说明书、产品质量合格证和产品性能检测报告等随机文件;

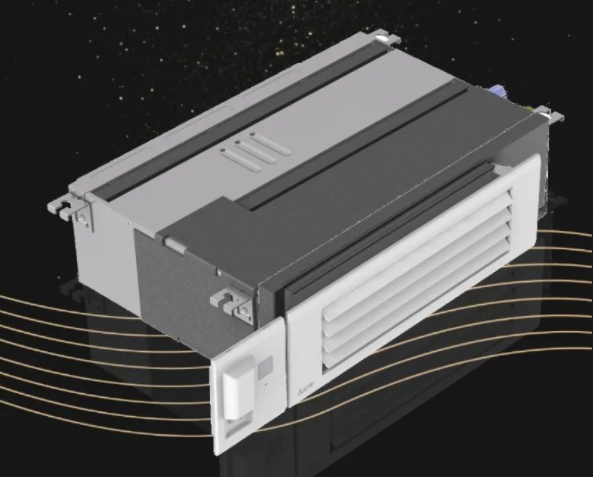

2. 安装在楼板上的空调室内机、风机等设备,应按照设计图纸做好减振、隔振、防噪等措施,吊装在楼板下的空调室内机、新风全热交换器、风机等空调设备,应设减振吊架或弹簧减震器‘’

3. 空调设备在各自的安装地点应设有足够大的搬运通道,通道上的结构强度应能满足搬运设备的要求;

4. 安装在吊顶内的风柜、新风柜、风机盘管、风机及风管水管阀门,在其附近的吊顶应设有足够大的检查维修孔洞。

环保节能要求

1. 所有设备均选用低噪音、节能产品,符合国家规范要求;

2. 普通通风设备单位风量耗功率<0.32W/(m³/h);

3. 风管绝热层的最小热阻0.81(㎡.k/W);

4. 所有吊装设备与管道均采用柔性连接;

5. 悬吊安装电动设备均采用减振弹簧支吊架,楼板上安装电动设备设隔振橡胶垫,部分重要区域的设备基础采用弹簧减震座。