多年来,我们与各行业用户在沟通过程中,常常听到用户反馈,对于蒸汽系统节能,因为牵涉到方方面面,不知道该从哪下手?该怎么做?

还有一点,就是大部分用户不知道自己工厂目前的能耗是否算合理水平?到底有没有节能潜力?是否需要做节能改造?如果是集团公司的,可以各兄弟公司之间互相比较,大致可以知道自家的能耗水平;如果不是集团公司的,则只能同行业之间来比较,一般每个行业都会有一些经验值,多少产能对应消耗多少蒸汽,由此来评估自家的能耗水平。

节能减排是全球关注并持续研究的共同课题,其实也是老生常谈了。下面我们就从蒸汽系统的五个方面来展开说明,期望能帮助我们的用户科学合理的进行节能改造,减少环境污染,降低蒸汽成本!

一、蒸汽系统由哪些部分组成?

1. 蒸汽产生系统;

2. 蒸汽输送系统;

3. 蒸汽疏水系统;

4. 冷凝水回收系统;

5、冷凝水处理系统

二、蒸汽用户普遍存在的问题:

• 蒸汽系统不平衡

• 二次蒸汽、余热不利用

• 跑冒滴漏、浪费严重

• 冷凝水不回收

• 关键阀门质量不合格

• 设计 选型 管理 维护存在较大问题

节能改造得从以下五个方面开始

三、蒸汽产生系统的节能技术:

蒸汽来源目前主要是自备锅炉或者外部热电厂集中供热。

3.1如果是自备锅炉:

A、首先必须选用一个能效较高新一代节能锅炉,当然还要考虑是否符合环保要求(比如现在很多城市要求使用天然气锅炉,不准使用燃煤锅炉,那用户需要尽快进行煤改气改造);

B、尽量选择燃烧效率大于80%的锅炉;

C、锅炉压力宜尽量高,尽量接近额定压力;

D、尽量利用回收余热,提高锅炉的给水温度,事实证明,给水温度每提高6℃,则锅炉需要的燃料将减少1%,这个数字是非常可观的。大部分工厂只要做正常的冷凝水回收,锅炉回水温度都可达80-85℃(当然这是指没有蒸汽泄漏的情况下,如果是以疏水阀泄漏为代价,而导致的回水温度提高,那是非常得不偿失的)。

E、锅炉排污水必须回收:锅炉连续排污系统从锅炉底部排出的排污水是高压热水,大约占总蒸发量的5~10%,而且会产生大量闪蒸汽,建议利用排污闪蒸罐进行回收二次利用。

3.2如果是热电厂蒸汽:

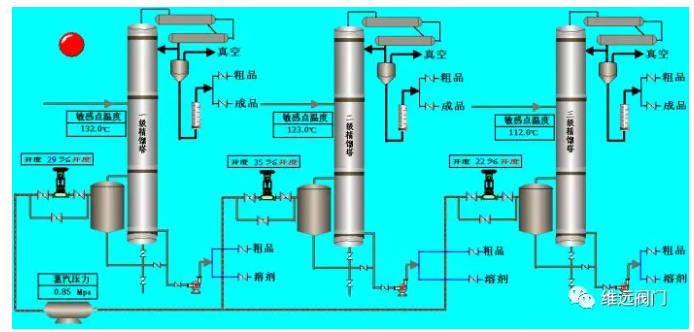

一般电厂都是生产高温高压的过热蒸汽,大部分的电厂一般都会先做减温减压,再供汽给各企业,但也有些电厂仅仅把压力降下来了,并没有降温,相当于供给企业的还是过热蒸汽,那这时企业必须自己做减温系统,把过热蒸汽转化成饱和蒸汽,因为饱和蒸汽的热效能远远大于过热蒸汽,且更加容易控制。

四、蒸汽输送系统的节能技术:

许多用户的蒸汽管网是在逐年不断扩建中而形成的,管道也是不断的增加、续接而成,因此往往存在许多比较复杂的问题,有时候没法综合考虑,只能是“两害相权取其轻”。

蒸汽传输的要点是减少“跑冒滴漏”,并保证蒸汽品质,实际生产中,很多企业忽略了蒸汽品质的保障,因为很难确切的预测和控制管道内蒸汽的状态,以及达到用汽点的实际压力和饱和度等参数。

蒸汽输送管网的有效节能保障措施有以下几点:

4.1保证蒸汽管道的流速

因为管内蒸汽流速过大,蒸汽压降就增大, 用汽点的蒸汽品质随之下降, 最终会消耗更多的蒸汽。相反地,如果管内流速过低,冷凝速度加快, 热损也就随之增大。

解决:根据实际工况工艺需求,严格计算蒸汽流量,然后根据压力、流量和流速等参数,计算出相应的管径,选用与之匹配的阀门,也可根据下表直接选管。

4.2尽量降低蒸汽管道的散热

所有蒸汽管道表面、法兰、阀门等都应保温, 减少辐射散热损失。

另外,如果不是非常必要,总管尽量选用一根大主管输直至车间,不要过早的分成几根小管输送,因为一根大管的散热面积较小些,散热较少,我们应该尽可能选用大管输送蒸汽。

例如: 在同样压力下, 一根DN150 的蒸汽管道的输送能力与4 根DN80 的管道大约

相同, 但是, 4 根DN80 的散热损失却是DN150 的2.5 倍。

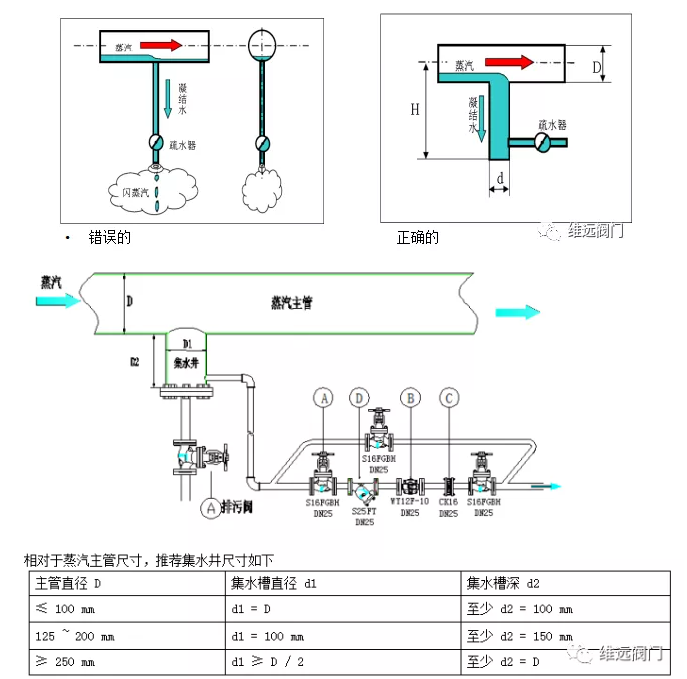

4.3正确设计主管道疏水

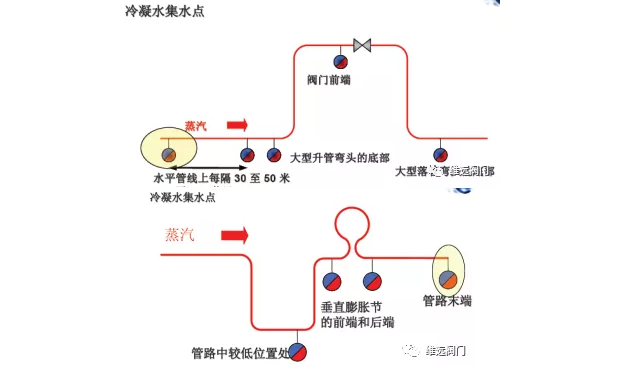

A、蒸汽主管沿管长平均间隔30-50 米应该设立疏水点;在管道的低点、拐弯处和末端也要设置疏水点;

B、如果疏水点或管线设计错误,冷凝水无法及时排出,就会对阀门管道、弯头、设备等造成严重的水锤冲击和破坏,且降低了后续换热器的换热效率。

C、主管疏水,需要先在管道上做一个集水井,然后再接小口径的疏水管道,这样冷凝水才能顺利的陷落到集水井,然后通过疏水阀排出。否则,没有集水井的话,很多时候冷凝水无法陷落,直接继续被蒸汽推走,导致后端蒸汽湿度大,产生水锤等问题。

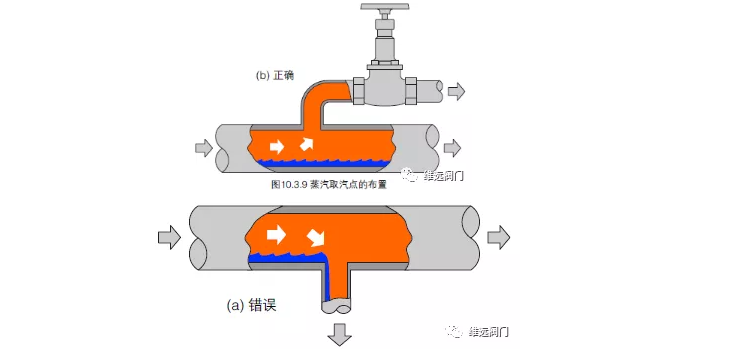

4.4蒸汽分支管要正确设计

所有蒸汽支管都应从主管的顶部引出取汽, 这样才能得到尽可能干燥的蒸汽。因为冷凝水是沿着主管底部流动的,如果支管从主管的底部引出, 那后面取得的是冷凝水和湿蒸汽的混合物。

从高位主管引出到地面的支管, 在送到设备之前的低点也必须疏水。

4.5避免管路上阀门“跑冒滴漏”

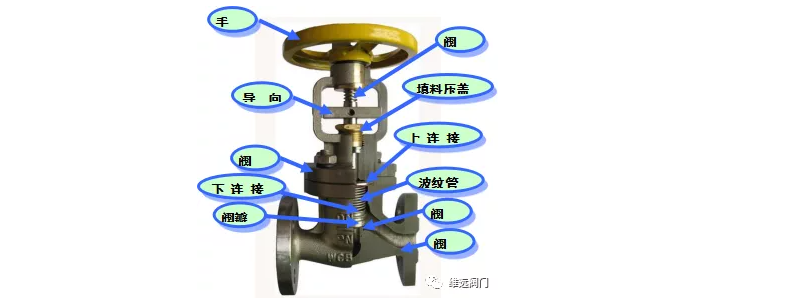

建议选用way’s波纹管密封截止阀,开关轻松,零泄漏,寿命很长(至少5年以上),那为什么呢?参见下面的节能计算:

A、波纹管截止阀解决外漏问题:若使用填料密封阀门,容易外漏。

举例:DN100的填料截止阀,介质为10barg压力的蒸汽,若因为填料被磨耗掉1mm,也就是说填料与阀杆的间隙为0.5mm,已知阀盖孔径为35mm,由此可计算出泄漏量:(式中V为流速,ρ为密度)

Q=AVρ*3600=【3.14*(0.0352-0.03452)/4】*10*5.63584*3600=5.5kg/h

那么若工厂持续运行,则一年因为这一个DN100的填料截止阀泄漏而损失的蒸汽量为:5.5*24*365=48180kg=48.18T,按照目前每吨蒸汽单价200元计算,则每年因此而损失了9636元!

而购买一个DN100的波纹管截止阀的成本大约为3000元,不到损耗成本的30%!损失掉的能源成本足以购买3~4台优质的波纹管截止阀了!所以说,截止阀的明显外漏是坚决要杜绝的!而使用波纹管截止阀则可以彻底解决此泄漏,完全不可能产生这种损耗。

B、截止阀的内漏问题:

举例:DN100的截止阀,其阀座内孔径为100MM,介质为10barg压力的蒸汽,截止阀内漏,主要是因为密封面上被冲蚀或杂质卡坏,我们把他看成是很多个小孔在泄漏,假设有10个0.2MM的小孔,则其损耗的蒸汽量为:

根据Napier方程,推导出流量计算公式, 流量(kg/h)=0.4d2( P1+1) 式中d=孔径(mm),P1=表压(Barg),那么10个0.2mm的小孔在10Barg压力时损失的蒸汽量=10*0.4*0.22*(10+1)=1.76kg/h,那么若工厂持续运行,则一年因为这个DN100的截止阀内漏而损失的蒸汽量为:1.76*24*365=15418kg=15.418T,按照目前每吨蒸汽单价200元计算,则每年因此而损失了3083元!—这足以购买1台密封很好的优秀品牌波纹管截止阀的。

同样的道理,若阀门和管线上有穿孔现象,若此孔径为2mm,10barg压力下,每小时将损失17.6 kg/h蒸汽,这需要立即解决。所以,请坚决杜绝“跑冒滴漏”。

4.6提高蒸汽品质:

建议选用way’s汽水分离器,分离效率高达99%,可以得到高品质的“干蒸汽”,那为什么呢?参见下面的节能计算:

A、 虽然疏水阀可以去除蒸汽中大部分水分,但只能排除已经形成的液态冷凝水,并不能分离出悬浮在蒸汽中的气态水分(液滴),因此很多工况仅仅安装疏水阀是不够的。为分离掉这些悬浮液滴,需要在蒸汽管道上安装汽水分离器。

·此设备可极大地提高蒸汽品质,排除蒸汽中99%的水分,100%的空气,极大地提高了蒸汽品质,提高热效率。

·经过汽水分离器后的干蒸汽加热物料,确保物料换热均匀。

·可有效地防止水锤,延长后续蒸汽管道、阀门及换热设备的寿命,减少管路中的震动和噪声。

·将少后续管道设备结垢的问题,提高换热效率。

B、为什么使用汽水分离器能提高热效率、节约能源?

举例:

如果汽水分离器的效率为98%,上游蒸汽的干度为0.90,请问下游蒸汽的干度?

答案: 如果蒸汽干度为0.90,那么1000g中含水为:

(1-0.90)×1000g = 100g 水

由于汽水分离器的效率为98%,去除了0.98 x 100g = 98g的水。意味着蒸汽干度变为:1-【(100-98)/1000】=0.998 这样,我们完全可以认为是得到了干蒸汽。

再计算一下热效率:

由上面看出,上游蒸汽的干度为0.90,那么1KG蒸汽中实际有效的蒸汽只有1*0.9=0.9KG;

经过汽水分离器后,下游蒸汽的干度增大为0.998,那么这1KG蒸汽中实际有效的蒸汽就有1*0.998=0.998KG;

也就是说蒸汽热效率提高了【(0.998-0.9)/0.9】*100%=10.89%,对于蒸汽系统,节能10.89%是非常可观的!

4.7要遵循“高压输送、低压使用”蒸汽的原则

4.7.1高压输送的好处:

A、如果蒸汽压力越高,密度越大,单位质量蒸汽所占用的空间会越少。所以蒸汽锅炉经常在高压力运行,较小的锅炉也能产生很多蒸汽,然后通过比较小的管道输送到用汽点。

B、压力越高,温度也越高,蒸汽冷凝的速度就越慢,因此,输送热效率要高。

4.7.2 蒸汽减压(使用低压蒸汽)的原因:

A、压力越低,蒸汽的热焓值越高,1.6MPa时热焓值为1922.64kJ/kg,0.8MPa时热焓值为2030.31kJ/kg,0.3MPa时热焓值为2133.33kJ/kg。

假设管径为DN100,蒸汽流量为4t/h,利用DN80减压阀从0.8减到0.3MPa时,节约了4000*103kJ/kg=412000kJ/h的热量,相当于节约了蒸汽412000/2030.31=203kg/h,转换成百分比203/4000=5%,即加装一个DN80减压阀可以节能5% ,非常可观!!

因此使用低压蒸汽可以减少锅炉的蒸汽负荷,可以节约能源。因此尽量让锅炉生产较高压力的蒸汽,然后在使用点进行减压。只有增加减压站,才可以得到高品质的稳定的低压饱和蒸汽,这是设备工艺所需要的。

B、蒸汽压力越低,后续阀门管道及设备的投资成本更低,运行成本也更低。

C、压力越低,冷凝水温度也越低,疏水阀后冷凝水闪蒸比例降低,损失的热量也就相应降低了,更节能。

4.8要及时排出管道中的空气

空气的传热热阻是钢的1500~3000倍,是铜的8000~16000倍,这表示0.025 mm厚的空气层相当于400 mm厚铜壁产生的热阻。

热阻越大,温度梯度越大,这表示为了达到同样的产品温度,需要更高的蒸汽压力,如下图:

因此在制程和空间加热应用中,所有的蒸汽加热设备换热器表面,空气膜和冷凝水膜是普遍存在的,为了得到最佳的产品质量,为了节能,必须及时排除冷凝水和空气,是非常有效的办法,可以大大热高热效率。建议使用专门的自动排气阀。