洁净室(Cleanroom):空气悬浮粒子浓度受控的房间。它的建造和使用应尽可能的减少室内滞留颗粒物。室内其它有关参数如温度、湿度、压力、静电、振动、噪声等按要求进行控制。——摘自GB50073-2013《洁净厂房设计规范》实施日期2013年9月1日

为什么需要洁净室:由于半导体工业所制作的集成电路元件尺寸越来越小,在一块小小的芯片上,整合了许许多多的元器件,因此在制造的过程中就必须防止外界杂质污染源(包括尘埃、金属离子、各类有机物等),因为这些污染源可以造成元器件性能的劣化及产品成品率和可靠性的降低。所以制造集成电路必须在洁净的环境中进行,以尽量将污染源和硅片隔离。

对洁净室影响的主要因素

温度:23±1℃

湿度:45±3%rh

噪声:烦恼效应,语言通讯干扰,影响工作效率,低频噪声影响设备

压力:正压与负压是相对而言,一个洁净室对大气而言是正压洁净室,但对另外一个房间而言可能是负压洁净室。不同等级的洁净室以及洁净区与非洁净区之间的压差不小于5Pa,洁净区与室外的压差不小于10Pa.

静电:地面的面层应具有导电性能,并应保持长时间性能稳定,采用静电耗散性材料,表面电阻率1◊105Ω- 1◊1012Ω,地面应设有导电泄放措施和接地构造,流动液体,气体或粉体管道应采取防静电接地措施。

振动:精密设备、精密仪器仪表的容许振动值应由生产工艺和设备制造部门提供。振动尤其对光刻设备影响巨大。

洁净室等级分类

生产区:1000级

黄光区:100级

Mask光罩区:10级

如何控制颗粒物(Particle)

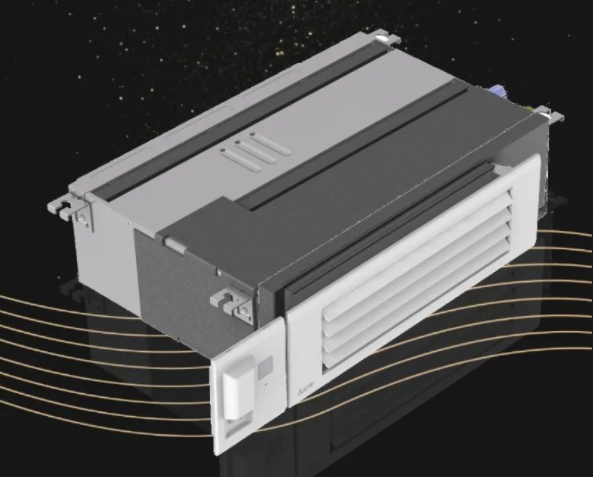

通常通过服装,MAU,FFU及入口的风淋室等控制手段,可有效控制颗粒物的产生

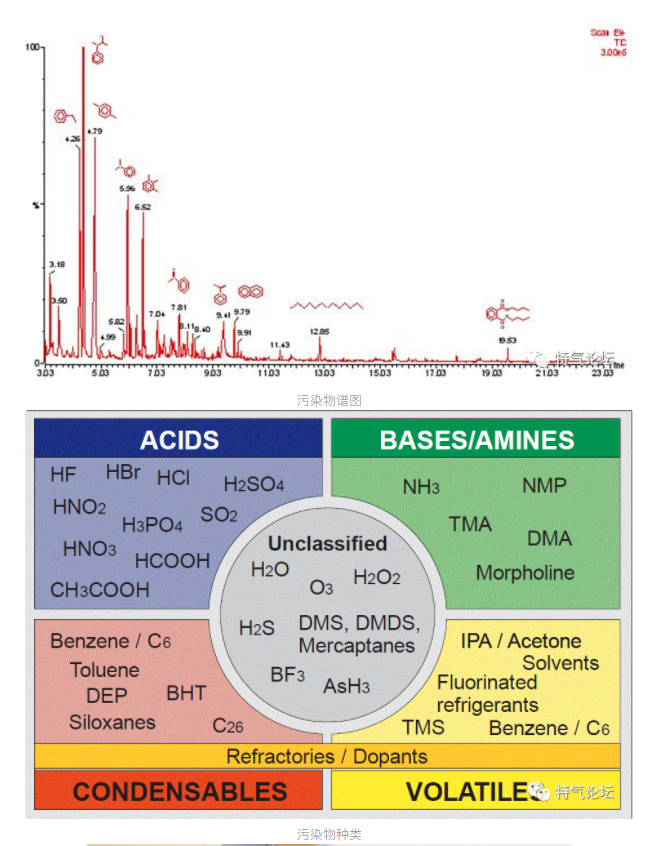

AMC控制

何谓AMC?

环境中有能力沉降于表面上形成单分子层(monolayer)薄膜之气态化学污染物质。

AMC的污染浓度并未与目前的洁净室等级形成直接关系,已有文献报告指出class 1的有机气态污染物之浓度可能比class 10还大[Kitajima and Shiramizu,1997]。

曾有研究指出在等级为class 100洁净室内总有机气态污染物浓度约100μg/m3,而粒状污染物浓度在的洁净室约为20 ng/m3。故洁净室内气态分子污染物沉积于晶圆表面的速率(surface arrival rate)可能为微粒的数个阶级以上。

通常AMC系统包括,AMC过滤系统及AMC气体品质监控系统两部分组成,分别起到过滤和确认效果的作用

照度测试

洁净室(区)照度的检测应在室内温度稳定和光源光输出稳定的状态后进行;对新荧光灯区应使用100h以上,并在点燃15min后进行测试。

照度测试点应选择在工作面高度进行,一般宜为0.85m,通道测试高度宜为0.2m;测试点数量可按每50㎡洁净室(区)面积一个点计算,但每个房间不得少于1点。

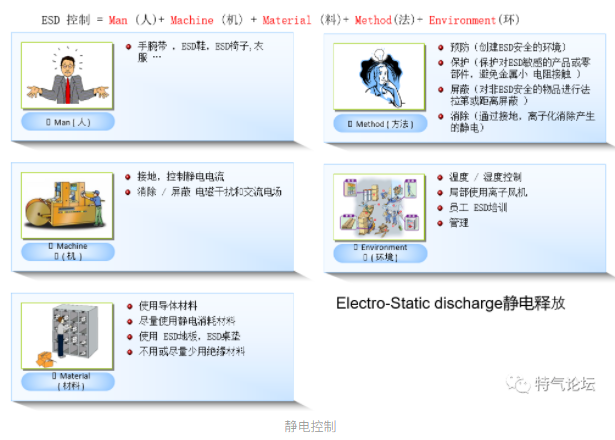

静电控制

实时空气品质监测系统

实时空气品质监测系统对半导体业界而言,并不陌生。现行模式大都以定点式监测器为主流,分布的范围以正压供气端如气瓶柜、气体分流配置箱,以及特殊毒性气体机台通风橱柜等。少部分厂商会在空气品质较差区域、或是回风区架设空气品质监测系统。侦测的原理以电化学式、色带式居多。但是,这一类的监测器品质良莠不齐,部分劣质商品交叉干扰情形严重。所以,必须对化学性质相近物质的交叉干扰,监测器的校正方式与周期合理性,一一提出探讨。甚至,整理出不适用监测器清单,作为下次监测器选用的参考依据。

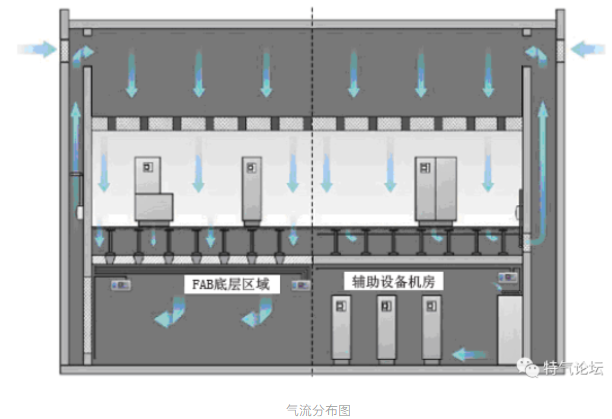

除此之外,厂内空气流向同样是监测器布点与泄漏搜寻时,相当重要的参考依据。比方说,外气入口在空调层的洁净室,其空气流向通常如下图所示,subfab区域受洁净室作业影响最大,空调层受外气影响较大。因此,在进气口位置与subfab区域架设气体监测器,可有效厘清洁净室内空气污染与外气之间的关连性。再者,对于Fab与subfab间有回风区夹层的工厂,直接在制程区下方架设之气体监测器,可立即反应制程区作业所造成的污染。而对于无回风区夹层的洁净室,架设在Subfab区两侧之气体监测器,可分区监测不同回风流场所代表的空气品质状况。因此,依据工厂的空调流场设计、监测目标,选择适用之监测位置与气体监测工具。

洁净室注意事项

洁净室内部一览